研究テーマ

01

非接触型表面抵抗率測定法の開発と応用

非接触型表面低効率測定法の開発

物体表面の電気的性質は大きく、導体、半導体、絶縁体に分けられます。我々がモノづくりをして電気を使って動かそうとする場合には、電気が流れて欲しい所と流れて欲しくないところがありますので、これらの材料を使い分けることになります。これまで、半導体から絶縁体にかけての高抵抗の測定は、2つの電極を表面に押し当てて電極間を流れる電流を測定する方法しかありませんでしたが、我々はその物体を静電気で帯電させながら表面電位を測定するという新しい方法で、表面に触ることなく表面抵抗率を測定する方法についての研究を行っています。(図1)

非接触型表面低効率測定法を用いた絶縁性能評価

電気が流れて欲しくないものの代表例として、電力用のがいしがあります。これは、電線を鉄塔に引き留める支持材であり、電気を流してしまうと、停電になりかねないため、常に絶縁性を保つ必要があります。近年、導入が検討されているポリマー製のがいしは、これまでの磁器がいしとは違って有機物であるため、経年劣化が心配されます。一方、汚損時の絶縁性が高かったり、一旦劣化したものが回復したりする特徴もあります。このような新しい材料の性能評価に役立てる研究を東北電力㈱様と共同で行っております。(図2)少し詳しく説明すると、図3のように針電極に高電圧を印加して、コロナ放電という単極性の放電を起こすことで、測定対象物に正もしくは負の電荷を供給し、Vgに帯電させます。帯電した測定対象物上で電荷が動くことによって発生する電位vを表面電位計で測定し、規格化電位(v/Vg)の時間変化から抵抗の大きさを判断するものです。接触式の表面抵抗測定法との相関関係を図4に示します。半導体から絶縁体にかけて高い精度で測定することが可能です。

例えば、電気学会共通試料(図5)のシリコーンゴムを強制的に劣化させたときの回復特性が図6になり、材料による違いを見ることもできます。現在は、東北電力㈱様との共同研究でポリマーがいしが汚損したとき、あるいは劣化したときの絶縁性能評価を行っています。

また、現在は非接触でSiCなどの高抵抗半導体ウェハの抵抗分布を測定する装置の開発も行っております。

02

塗膜センサーの開発

インフラ用金属保護に使用される樹脂膜の劣化予測

非接触型表面抵抗率測定法を応用し、塗膜の電気抵抗を測定することによって塗膜の塗替え時期の予測が可能になるのではと考えています。

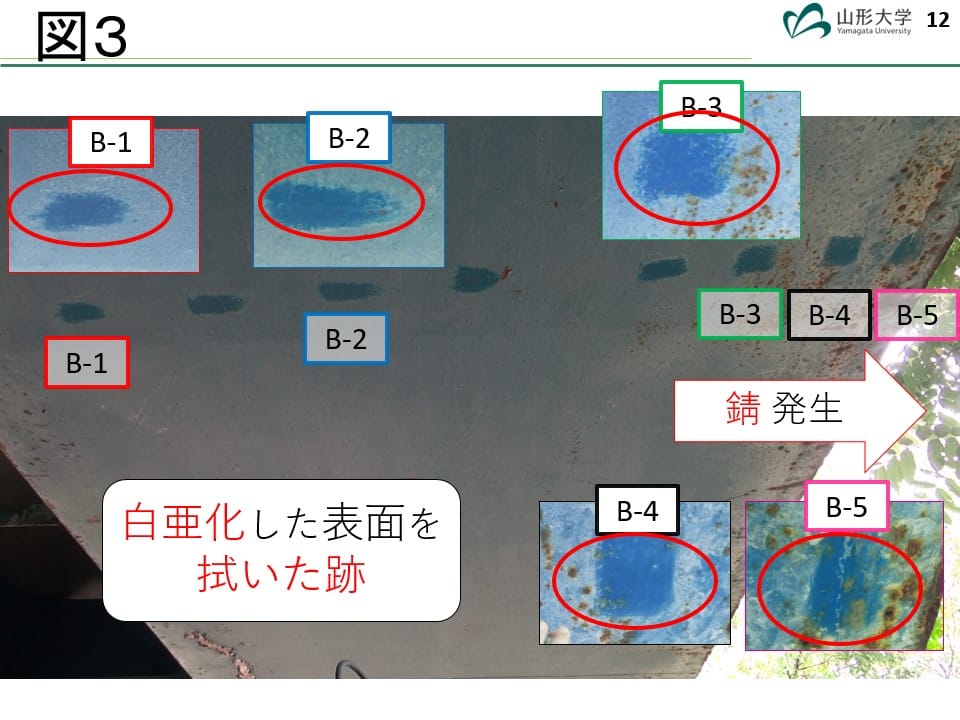

新たにポータブルタイプ塗膜センサーを開発しました(図1)。これは、図2のような本体とプローブからなり、塗膜の表面を帯電させながら、表面電位の変化を見るものになります。帯電中と帯電後の電位の変化を読み取ります。また、表面が白亜化している場合には、まずその状態で電位の変化を読み取り、その後、白亜化した表層部分をタオル等で拭い去った後に、再度電位の変化を読み取ります。そうすると、表層部分の劣化状態と深層部分の劣化状態が両方分かることになります。図3は米沢市のある橋梁の下面で測定した場所になります。40年経過していて、表面は白亜化しています。タオルでぬぐい取ると、青い塗料が見えます。B1~B5に向かうにしたがい、錆が多く出ていた場所になります。タオルで拭う前に表面電位を測定したものが図4になり、これは、金属そのものを見たものとほぼ同じ電位の変化をしました。白亜化がかなり進行していることを示します。タオルで拭った場所の表面電位は図5のようになり、錆が出ていないところは電位は高いですが、錆が進行している場所ほど電位が低くなっています。つまり、電位の低下の度合いをみれば、錆が出てくる直前かどうかが分かることになり、塗り替えタイミングが分かるようになりました。

塗膜硬化の評価による、硬化度の見える化

この技術は、劣化状態の検出だけでなく、新たに塗った新しい塗膜が硬化してゆく際の状態変化も検出可能です。図6は、塗られた直後から完全に硬化するまでの表面電位の変化を示しています。硬化するにしたがって塗膜の抵抗が大きくなるため、表面電位が上昇していくことがわかります。この表面電位を積分した値で硬化度として整理し、硬化させるときの温度を変えた時の硬化過程を図7に示します。これを硬化プロファイルと呼んでいますが、温度が上がるほど、効果が早くなる様子がよく分かります。これは塗料の設計等にも生かされると思います。このように同じセンシングシステムで塗膜の硬化から劣化即ち、「ゆりかごから墓場まで」を検出できるため、塗膜のトレーサビリティが確立されます。また、これまで、塗装業者の経験や勘に任されていた部分が数値化され、技能伝承にも役立つ可能性があります。現在、こういった数値化のニーズのあるところに出て行って測定データを蓄積しています。以下のサイトでは、このセンサーを用いた事業化のアイデアについて説明しています。興味があればご覧ください。

https://michinoku-academia-startup.jp/michinokugapfund2021/mgf2021-09/

03

微小物体の静電ハンドリング手法の開発

絶縁体のハンドリング手法の開発

これまでの研究により、紙くず、糸くず、セラミック粒子やガラス粒子など、絶縁物であると考えられてきた材料であっても大気中の水分が吸着してわずかに導電性を示すことが分かってきました。この導電性を利用すると、誘導帯電という帯電手法が利用できるようになります。そこで、微小な物体を誘導帯電して静電気力で吸着・脱離するハンドリングに応用する研究を行っています。

最初は、植物の種をターゲットにしました。種は大きさや形が均一ではないため、ロボットアームによるハンドリングが難しいとされています。図1に示すように、導電性を持った微小物体の集まりPがあったとします。表面を絶縁物32で覆った電極3をpに近づけて電圧を印加すると、誘導帯電の原理でpが帯電して電極3に吸着します。その後、必要な場所に移動し、除電装置8でpの電荷を除去すると、電極からpを脱離することができます。試作した実験装置が図2になります。

電極も除電装置も自作しています。ベビーラディッシュの種を吸着し、持ち上げた後、除電して脱離した時の動画が図3になります。大きさがバラバラの種でも、まとめて持ち上げることが出来ています。電極の形状と大きさを工夫すると、吸着できる種の数も制御できます。

図3

基礎特性を調べるため、小さな金属球を使って実験をしている中で、面白いことが分かってきました。誘導帯電の原理を使うと、電極に付着する粒子は必ず一層だけになります。つまり、粒子同士が重なって吸着することはありません。図4は、金属球が詰まっている容器の上から電極を近づけて吸着した様子ですが、電極にくっついている粒子は綺麗に一層だけになっています。決められた面積で一番表層にある粒子だけを取り上げることができるのです。この原理を用いた定量供給法の開発も進めています。

図4

静電式ロールクリーナーの開発

このハンドリング法を日常の掃除に利用する方法も検討しています。図5は粘着式ロールクリーナー(コロコロ)の粘着テープの代わりに、円筒形の電極を装着したものです。円筒電極の内部のコンデンサに電圧を充電し、電極に電圧をかけた状態でコロコロすると、ホコリを吸着することができます。その吸着原理は図6と7に示す通りですが、図1と同じ誘導帯電の原理を使っています。この原理を使うと、円筒電極の表面に吸着したホコリをスキージやブラシを用いて除電して取り出すことができます。つまり、床の上を転がして回るだけで、床の上に落ちているホコリを吸着・回収できる掃除機が出来上がります。現在、転がす動作によって高電圧を発電し、電源を必要としない、静電式ロールクリーナーの開発に取り組んでいます。

この他、この吸着原理を使って薬の粒子を吸着し、カプセルの中に入れる技術の開発も行っています。必要な薬を必要な数だけカプセルに入れることができるようになれば、患者の病気の内容や体形、体質に応じでカプセルの中の薬の量を調整したオーダーメイドカプセル薬の実現も可能になると考えています。

04

強力超音波と静電気力を用いたスプレー装置の開発と応用

塗着効率100%への取り組み

自動車塗装などは静電塗装を用いていますが、静電気力を使っても塗着効率は100%(スプレーした塗料がすべて塗着する)にはなりません。回転カップ式で80%程度、2流体式で50~60%にとどまっています。

当研究室では気流を使わずに塗料を微粒化できれば、塗着効率を上げることができると考えました。

現在、強力超音波ホーンの先端にフィルムを貼り、そのフィルムの表面に塗料を供給する方法で微粒化と帯電を行う方法にたどり着きました。

図1に示すように、フィルムの先端に塗料を供給した状態で強力超音波をフィルムの裏面に当てます。そうすると、フィルムの表面で微粒化した塗料が噴出します。このとき、塗料を供給する金属パイプに高電圧を印加しておくと、接地した対象物との間に静電界が形成され、塗料が帯電して静電気力で塗料が付着するようになります。

その様子を図2に示します。気流を使っていないので、塗料は噴霧時の初速はありますが、静電気力のみが加わるため、スプレー化された塗料はほぼすべて塗布対象物に付着する(塗着効率100%)ようになりました。また、被塗装物からの距離が2㎝程度であれば、印加電圧を1kV程度に抑えることができました。これは、一般的な回転カップ型スプレーの50分の1以下の電圧です。現在は、より粘度の高い塗料を用いて、環境にやさしい水性塗料の静電塗装が行える装置の開発を進めています。

造粒技術への応用

このスプレー法は、粘度が高い液体のスプレーも可能であるというメリットを生かし、造粒技術として利用できないかと検討を進めています。直径が数µm以下の粉体は、舞い上がったり互いに凝集したいと取り扱いが困難なため、これらの小さな粉体を集めて数百μm程度の大きさに造粒します。薬の粒子では良く使われている手法になります。スプレー造粒法は、高熱の炉の中で水と微粒子を混ぜたスラリーをスプレーして吹上げ、自然落下する間に水分を飛ばして乾燥させるという手法をとりますが、粒子が落下する間に水分を飛ばす必要があるので、大きな熱エネルギーを必要とします。詳しくは説明しませんが、図1に示すような強力超音波振動と静電気力を組み合わせることによって、図3に示すように微粒子を球状にまとめた粒子を自然乾燥で生成することが可能になりました。現在、システムの高効率化に取り組んでいます。